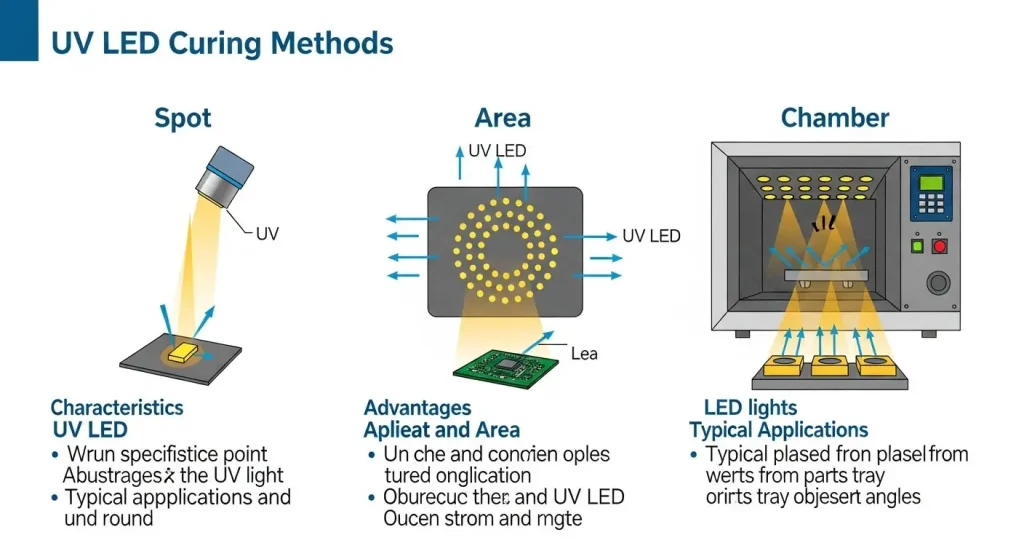

Curado LED UV puntual vs. de área vs. de cámara: aplicaciones óptimas

La imagen muestra tres enfoques distintos de curado LED UV, cada uno diseñado para aplicaciones específicas. Permítanme desglosar cuándo cada método tiene más sentido:

Curado LED UV puntual

Ideal para aplicaciones de precisión que requieren curado dirigido:

- Fabricación de productos electrónicos: unión de componentes, fijación de cables y curado adhesivo preciso en PCB

- Ensamblaje de dispositivos médicos: unión de catéteres, ensamblaje de agujas y recubrimiento de alambre guía donde la precisión es crítica

- Producción de componentes ópticos: unión de lentes y conexiones de fibra óptica

- Acabado selectivo: texturizado específico, resaltado de logotipos y adornos en el empaque

Ventajas clave: Control preciso, transferencia de calor mínima a las áreas circundantes, eficiencia energética (70-80% menos electricidad que los sistemas convencionales) y capacidad de encendido / apagado instantáneo para un procesamiento rápido.

Área (Inundación) Curado LED UV

Lo mejor para un curado uniforme en superficies planas o relativamente planas:

- Fabricación de PCB: Curado uniforme de recubrimientos de conformación en placas de circuito completas

- Industria de la impresión: Curado de toda la superficie de tintas, recubrimientos y acabados en etiquetas y empaques

- Fabricación de pantallas: Pegado y sellado de componentes en pantallas planas

- Procesamiento por lotes: Curado de múltiples componentes pequeños simultáneamente en una línea de producción

Ventajas clave: Iluminación uniforme en superficies más grandes (generalmente de 4 ×4" a 12 "× 12"), mayor rendimiento para artículos planos, resultados consistentes y fácil integración en sistemas transportadores para un procesamiento continuo.

Curado LED UV de cámara

Óptimo para productos tridimensionales complejos:

- Fabricación de dispositivos médicos: Ensamblaje completo de catéteres, balones, conectores en Y y juegos de tubos

- Encapsulación electrónica: Sellado completo de componentes electrónicos con geometrías complejas

- Ensamblaje de productos 3D: Productos con múltiples puntos de unión que requieren curado desde todos los ángulos

- Pruebas de laboratorio: entorno controlado para aplicaciones de investigación y desarrollo y creación de prototipos

- Producción de lotes pequeños: Múltiples artículos curados simultáneamente en un entorno controlado

Ventajas clave: exposición de 360° que elimina los problemas de sombreado, entorno controlado para obtener resultados consistentes, capacidad de procesamiento por lotes con múltiples estantes y sin necesidad de rotar las piezas durante el curado.

Criterios de selección

Al elegir entre estos métodos, considere:

- Geometría de la pieza:

- Superficies planas simples → Curado de áreas

- Ubicaciones pequeñas precisas → Curado puntual

- Formas 3D complejas → curado en cámara

- Volumen de producción:

- Bajo volumen con alta precisión → Curado por puntos

- Artículos planos de volumen medio a alto → Curado de áreas

- Lotes pequeños y medianos de artículos complejos → curado en cámara

- Sensibilidad al calor:

- Componentes altamente sensibles al calor → Curado puntual (transferencia de calor más baja)

- Materiales sensibles a la temperatura → cualquier método con un control de intensidad adecuado

- Múltiples puntos de curado en un solo artículo → curado en cámara

- Consideraciones de inversión:

- Menor costo inicial → curado puntual

- Costo inicial moderado para superficies más grandes → Curado de áreas

- Mayor costo inicial pero menor mano de obra → curado en cámara

Los tres métodos ofrecen importantes beneficios medioambientales sobre los sistemas tradicionales basados en mercurio, como el funcionamiento sin mercurio, la reducción de la producción de ozono, la reducción de las emisiones de COV y la prolongación de la vida útil de las 10.000 horas en comparación con las 1.000-2.000 horas de las lámparas UV convencionales.

- PREV: La tecnología de LED UV de pantalla plana

- NEXT: Null